一、立式挤压铸造工艺研发及应用成果之一:汽车前副车架

公司在2013年6月至2014年8月期间,开展了某汽车制造商前副车架的研发,通过采用立式挤压铸造工艺和2500吨立式挤压铸造设备予以实现。

前副车架是汽车底盘系统中的一个重要的安全零件,是支承车桥和悬挂支架的重要承载部件,其位置如图1所示。

图1:前副车架在汽车底盘系统中位置

试制的前副车架毛坯图如图2所示。

图2:前副车架毛坯图

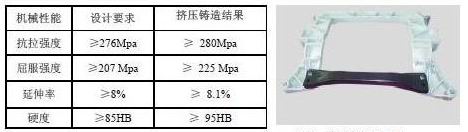

研发成果:研发试制的前副车架成品及达到的性能指标如图3和下表所示。

图3:前副车架成品图

应用情况:该零件已成功应用于某汽车制造商轿车,待批量化生产及供货。

二、立式挤压铸造工艺研发及应用成果之二:工程机械变速箱

公司在2013年11月至2014年5月期间,开展了工程机械变速箱体、箱盖的研发,通过采用立式挤压铸造工艺及2000吨立式挤压铸造设备予以实现。

变速箱是工程机械、电梯等行业关键承力结构件。

其变速箱技术要求如下:

n 最大轮廓尺寸:435×272×230mm;

n 法兰尺寸:上法兰外径Φ150mm,下法兰内径Φ85mm;

n 孔径:涡杆锥孔Φ94mm,主轴齿轮口Φ125mm;

n 壁厚:主要厚度为12mm,最厚处30mm,最小壁厚10mm;

n 重量:14.6kg;

n 抗拉强度≥280Mpa;

n 延伸率≥4%;

n 硬度≥85HB;

n 内部针孔不超过3级;

n 铸件表面不允许有冷隔、裂纹;

n 材料A357-T6。

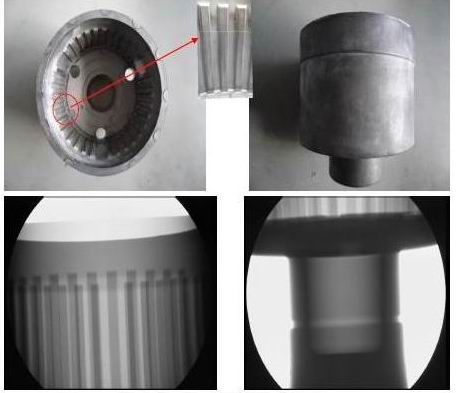

研发成果:变速箱铸件经T6处理后机械性能全面达到设计要求,实现减重40%,提高整机清洁度,改善散热。零件如图4所示。

图4:变速箱体、箱盖零件图

应用情况:该零件已成功应用于中联重科某型号的升降机中,已批量化生产及供货。

三、立式挤压铸造工艺研发及应用成果之三:离合器壳体

公司在2013年7月至2013年12月期间,开展了汽车离合器壳体的研发,通过采用立式挤压铸造工艺及550吨立式挤压铸造设备予以实现。

汽车离合器壳体是发动机与汽车传动系统之间切断和传递动力的零件。

其离合器壳体技术要求如下:

n 产品尺寸:外径150 mm,高130 mm;

n 结构特点:两端内侧有密封环槽,铸件内腔有三十余个传递动力的铸出键齿;

n 两端内侧密封环槽不允许有气孔、缩孔、疏松等缺陷;

n 内腔键齿齿形不加工;

n 气密性要求;

n 破坏试验要求;

n 材料为A383-T5。

研发成果:成型后的挤铸件外观无缺陷,内腔及花键均无拉伤,通过了客户专用齿形检具验收。通过按ASTM-E-505标准采用x-ray检测内部质量,铸造缺陷小于1级。

图5:离合器壳体内齿精度及内部质量图示:

应用情况:该零件已成功应用于国外某品牌汽车上,待批量化生产及供货。

图6:零件成品图

官方微信公众号

官方微信公众号